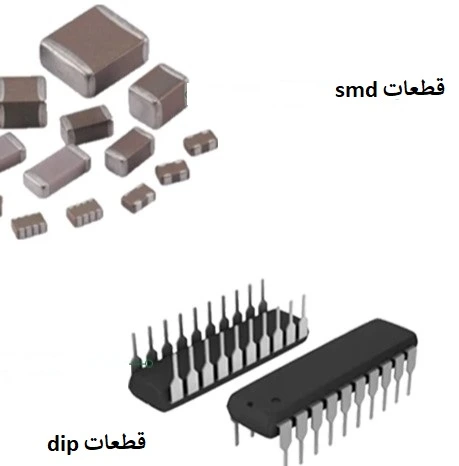

تفاوت قطعات SMD و DIP

در دنیای الکترونیک دو نوع قطعه بسیار پرکاربرد وجود دارد: قطعات SMD و قطعات DIP. هر دو نقشی حیاتی در ساخت و مونتاژ بردهای مدار چاپی (PCB) دارند، اما شناخت تفاوتهای آنها به شما کمک میکند انتخاب درستی برای پروژه خود داشته باشید. بهویژه در فرآیند مونتاژ برد SMD که امروزه در تولید انبوه تجهیزات الکترونیکی رایج است و همچنین در مونتاژ برد DIP که بیشتر در کاربردهای سنتی و مقاوم مورد استفاده قرار میگیرد، انتخاب نوع قطعه میتواند تاثیر مستقیمی بر کیفیت و دوام مدار داشته باشد.

اندازه، وزن و سازگاری محیطی

قطعات SMD بسیار کوچک و سبک هستند، مستقیم روی برد نصب میشوند و برای وسایلی مثل موبایل، گجتهای پوشیدنی و تجهیزات IoT فوقالعادهاند. تنها ضعفشان این است که در محیطهای مرطوب یا پرحرارت ممکن است آسیبپذیر باشند، مگر اینکه پوشش حفاظتی داشته باشند.

چالشهای محیطی برای قطعات SMD

قطعات Smd در محیط هایی که مرطوب یا در معرض حرارت شدید هستند بسیار آسیب پذیرند. برای افزایش عمر و دوام این قطعات معمولا از پوشش های محافظ مانند اپوکسی پاتینگ استفاده می شود.

مثال : در تجهیزات پزشکی قابلحمل مانند دستگاههای تست قند خون، قطعات SMD به دلیل اندازه کوچک و مصرف کم انرژی استفاده میشوند. اما اگر این دستگاهها در محیطهای مرطوب قرار بگیرند، بدون پوشش حفاظتی ممکن است عملکردشان مختل شود. در حالیکه همان قطعات با پوشش کانفورمال کوتینگ میتوانند سالها بدون مشکل در همان شرایط کار کنند.

مزایای قطعات DIP در شرایط سخت

قطعات DIP سرامیکی (CERDIP) یا نمونههای مهر و موم شده (Hermetically Sealed DIP) از نظر مقاومت در شرایط سخت بسیار قدرتمند هستند. این قطعات میتوانند دمایی تا 150 درجه سانتیگراد و رطوبتی حدود 85٪ را تحمل کنند و مطابق با استانداردهای سختگیرانه MIL-STD-883 طراحی شدهاند.

ساختار مقاوم آنها باعث میشود در برابر لرزش شدید و شوکهای حرارتی عملکردی پایدار داشته باشند. به همین دلیل، انتخابی ایدهآل برای واحدهای کنترل خودرو (ECU) و همچنین سیستمهای الکترونیک هوافضا به شمار میآیند؛ جایی که اطمینان و دوام اهمیت بسیار بالایی دارد.

فرآیند مونتاژ، لحیمکاری و مدیریت حرارتی

فرآیند SMT برای قطعات SMD

- روش لحیمکاری: استاندارد مونتاژ SMD استفاده از لحیمکاری ریفلو (Reflow) است که دقت و سرعت بالایی دارد و برای تولید انبوه، بهویژه در نمونهسازی سریع PCB، ایدهآل است.

- کنترل حرارتی: در این فرآیند، پروفایل دما با دقت کنترل میشود تا از آسیب حرارتی به قطعات حساس جلوگیری شود و کیفیت مونتاژ حفظ گردد.

فرآیند THT برای قطعات DIP

- روش لحیمکاری: معمولاً از لحیمکاری موجی (Wave Soldering) استفاده میشود که اتصالات مکانیکی قوی از طریق عبور پایهها از PCB ایجاد میکند.

- ریسکها: با وجود اتصالات محکم، چرخههای حرارتی ممکن است باعث لایهلایه شدن PCB شوند. همچنین در طراحیهای پرچگالی، احتمال بروز اتصال کوتاه لحیم (Solder Bridging) وجود دارد که نیازمند بازرسی و کنترل کیفیت دقیق است.

مقایسه عملکرد حرارتی

- قطعات DIP: به دلیل اندازه بزرگتر و ساختار قویتر، برای کاربردهای پرتوان مثل رلهها و ترانسفورماتورها مناسبتر هستند و دفع حرارت بهتری دارند.

- قطعات SMD: به دلیل طراحی فشرده، دفع حرارت کمتری دارند و در مدارهای پرمصرف معمولاً نیازمند هیتسینک یا سیستم خنککاری فعال هستند.

مزایای قطعات SMD

- عملکرد فرکانس بالا: به دلیل اندازه کوچک و فاصله کم از PCB، القا و ظرفیت خازنی انگلیسی کاهش یافته و کیفیت سیگنال و مقاومت در برابر تداخل الکترومغناطیسی (EMI) افزایش مییابد.

- بهرهوری فضایی: امکان طراحیهای فشرده و پرچگالی برای دستگاههای مدرن فراهم میشود.

مزایای قطعات DIP

- دوام مکانیکی: در محیطهای پر لرزش عملکرد عالی دارند و برای سیستمهای صنعتی و خودرویی مناسب هستند.

- سهولت عیبیابی و تعمیر: پایههای در دسترس، بازرسی، تست و تعویض قطعات را آسانتر میکنند.

زنجیره تأمین و تأمین قطعات

سلطه قطعات SMD

- سهم بازار: حدود 90٪ تولیدات مدرن را شامل میشوند و به دلیل مقیاسپذیری و سازگاری با تولید خودکار، همیشه در دسترس هستند.

- صرفهجویی در هزینه: حجم تولید بالا موجب کاهش قیمت واحد و اقتصادی بودن در تولید انبوه میشود.

چالشهای قطعات DIP

- حجم تولید محدود: برای کاربردهای خاص یا قدیمی تولید کمی دارند که موجب کمبود یا افزایش هزینه میشود.

- منسوخ شدن: با تمرکز صنعت بر SMD، برخی قطعات DIP به مرور از دسترس خارج میشوند.

قابلیتهای توان الکتریکی

برتری قطعات DIP

- برای کاربردهای ولتاژ و جریان بالا (مثل ترانزیستورهای توان) مناسبتر هستند، زیرا دفع حرارت بهتر و طراحی مقاومتری دارند.

محدودیتهای قطعات SMD

- بیشتر برای مدارهای توان کم تا متوسط استفاده میشوند و در کاربردهای پرتوان نیاز به خنکسازی اضافی دارند.

انطباق زیستمحیطی و پایداری

پیشرفت SMD

- با استفاده از لحیم بدون سرب و رعایت مقررات RoHS و WEEE، تأثیرات زیستمحیطی کاهش یافته و بازیافت آسانتر شده است.

چالشهای DIP

- به دلیل طراحی فلزی سنگینتر و استفاده از لحیمهای سربدار، بازیافت سختتر و هزینه زیستمحیطی بالاتری دارند.

روندهای صنعتی و آینده

سلطه SMD

- تقاضا برای طراحیهای فشرده و پرسرعت در پوشیدنیها، فناوری 5G و IoT رشد میکند و قطعات SMD به دلیل پشتیبانی از چگالی بالا و عملکرد سریع، جایگاه اصلی خود را حفظ خواهند کرد.

ماندگاری DIP

- همچنان در الکترونیک قدرت، صنایع سنگین و تعمیر تجهیزات قدیمی اهمیت دارند و به دلیل دوام و سهولت تعمیر، در بخشهایی از صنعت باقی خواهند ماند.

عوامل انتخاب بین قطعات SMD و DIP

- شرایط محیطی (رطوبت، لرزش)

- نیازهای توان و مدیریت حرارتی

- مقیاسپذیری زنجیره تأمین و هزینهها

- اهداف زیستمحیطی و انطباق با مقررات